朝日製型株式会社

アサヒセイケイ

[業種]大分類:製造業 中分類:生産用機械器具製造業 小分類:その他の生産用機械・同部分品製造業

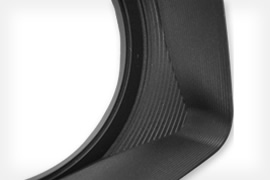

高品質なゴム金型を最短納期で提供する

朝日製型は、1952年(昭和27年)創業のゴム用金型の専門メーカーです。同社が製造する金型は、弱電、強電、自動車、精密機械、医療機器などあらゆる業種でのゴム製部品・部材製造に使われており、コンプレッション、トランスファー、インジェクションという3種の主要な成形方式に対応する金型の設計・製造が可能です。

コンプレッション成形は、上下の金型の間にゴム材料を仕込む圧縮成形方式。トランスファー成形は、コンプレッション式の上金型の上側にくぼみがあり、ここに材料を置いて上から圧力をかけて注入口から金型内に“移送”する圧縮成形方式です。また、インジェクション成形は、流動化したゴム材料を閉じた金型に注入する射出成形方式です。

他社に負けることのない高精度、高品質な金型製品を、最短納期で製造するのが同社の一貫したテーマ。その実現を支えてきたのが、1970年という金型業界としては最も早い時期からのNC工作機の導入と、1982年というこれまた業界に先駆けての3次元CAD/CAMシステムの導入でした。しかも、創業以来育てた職人の技とノウハウを活かし続けながら、一歩先を行くNC化、システム化を進めたところが同社の競争力を高める要因となっているようです。

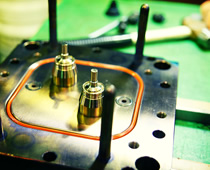

例えば入れ子の技術。金型製造では、特殊な形状や複雑な形状の部分、あるいは一体加工が困難な部分を別に製作してベースの金型に組み込む“入れ子”が使われることがあります。ベースと一体化して僅かな合わせ目も見せず、長時間使ってもずれない入れ子造りはまさに職人の技ですが、同社ではこれを得意としています。

また、金型は納品して終わりでなく、長期間の使用における保守、修理、改修といったメンテナンスが必要であり、そこでは自動化された製造工程とは異なるある種職人的な手作り技術が必要となります。データ化一辺倒で低コスト化を進めた金型メーカーは、このメンテナンスが逆に高コスト化してしまう傾向もあるようです。対して同社は、他社製の金型であっても大抵のものは修理、改修できる技術を保有していることも強みになっています。

現在同社は、高機能なマシニングセンターとNC旋盤を数多く備える本社工場のほか、葛飾区に高精度な放電加工機とマシニングセンターを備えた立石工場を持っていて、小型精密金型から、500ミリ角や長さ800ミリといった比較的大きなサイズの金型までの製造を行っています。さらに、今年(2015年)3月には、1年前から準備を進めてきたタイ工場が稼働を開始しています。

設計・製造とメンテナンスの両方に高い技術力

-

多様なゴム金型を製造

ゴム金型の専門メーカーとして高い技術力を持ち、コンプレッション、トランスファー、インジェクションの各成形方式の金型を設計・製造可能です。

-

金型修理・改修の技術力

お客様のメンテナンス課題に応え、廃業したメーカーの金型の修理、改修であっても、職人の技と経験を生かしてほとんどのケースで対応が可能です。

-

複雑な機構の金型設計力

特殊な構造や複雑な機構を持った金型の設計にも、ベテランの工夫、若手のアイディアを生かした技術力の高さを発揮します。

お客様の抱える課題を解決する金型の開発・設計

“無理難題はウエルカム”というのが、同社の受注時の姿勢でもあるようです。社長の雪野利一氏はこう語っています。

「当社は受注生産ですから、掲げているのはお客様が一番ということです。常にお客様の困っていることや難題に答えて、信頼に応えられる企業になり、厳しいときにこそ当社を選んでいただけるようになることが大事。それには不断の研究を続け、品質、納期、コストをとことん突き詰めて、お客さまの期待を裏切らないことです」

また、取締役製造部長の雪野勝氏は、お客様の課題に応えるための武器として設計力の高さをあげています。

「グローバルな競争が厳しさを増しています。社内的にも短納期化の努力をしていますが、その要は設計です。高い品質と同時に作りやすさを目指した設計が必要で、作りやすいはメンテナンスがしやすいにつながります。これはお客様のニーズでもあるのです。当社は金型の機構開発と設計に長けていて、もともと設計力には高いものがあり、お客様の困りごとに応える能力があると思っています」

例えば、成形後の離型で一方から引いて金型を左右に離す機構とか、2つの異なる部品を同時に一体成形する機構などで、同社の開発設計力が示されています。もともと創業者の先代社長である雪野實氏の代から、工夫とアイディアを生かして課題を解決するという気風があったようです。工場には、先代が考案し牧野フライス製作所と共同開発したというヘール加工を可能にしたNCフライス盤と、ヘール加工のバイトを製作するための独自の手動切削機が今も健在です。

職人の技と知恵を次の世代に継承していく

雪野實氏はすでに引退して長いのですが、93歳のいまも会社の話となると目の色が変わるほど元気です。15歳でゴム金型の世界に入った叩き上げの職人でしたが、30歳で「朝日製作所」を立ち上げ朝日製型の現在を築き上げたのです。時代の変化を読むことが重要だというのが身上で、真っ先にNC加工機の導入、CAD/CAM導入を決断して、職人技に頼っていた金型づくりの近代化をリードしました。

「いまの自動化された技術と職人の技能はクルマの両輪で、どちらが欠けてもだめだと言っていました。仕事にはとにかく厳しい人でしたが家に帰ると優しい。会社から車で帰る途中、橋を渡る辺りで変身します」

と、利一社長は笑いながら懐かしみます。

取締役営業部長の長嶋規明氏も實氏に厳しく育てられた1人で、よく夜中でも家に仕事の電話がかかったと言い、次のような経験も聞かせてくれました。

「初めて絞りをやるというときに、専門書を買って勉強していたらいきなりカミナリが落ちました。なぜそばにいる職人に聞かないのか。設備があるのだからとにかくやってみろ、と言うのです。本は信用しない、論より証拠で経験に勝るものはないという考えでした。仕事への姿勢はずば抜けていました」

そんな實氏が育てた職人たちも数人が定年退職後嘱託として残っている程度で、その技能とノウハウをどう継承するかが大きな課題です。製造部長の勝氏がその取り組みを話します。

「職人に若い社員を付けて世代間の知見継承を進めているほか、技能をビデオ化して保存したり、文書化、数値化して共有する努力をしています。今は機械でできないとそこで終わりになってしまいますが、じつは古い職人たちが知恵を出すと解決できることもあるのです。職人の技と知恵は会社の資産としても非常に大きいですから、できる限りそれを次につなげていきたいと思います」

タイ工場のスタートとともに、同社の新しい時代へのバトンタッチが始まっています。

動画で見る「朝日製型」

連絡先

| 住所 | 〒131-0032 東京都墨田区東向島4-38-11 |

|---|---|

| TEL | 03-3612-2175 |

| FAX | 03-3610-2868 |

| 担当者 | 長嶋規明 |

| WEB | ホームページ |